Bajar Temperatura en Nave

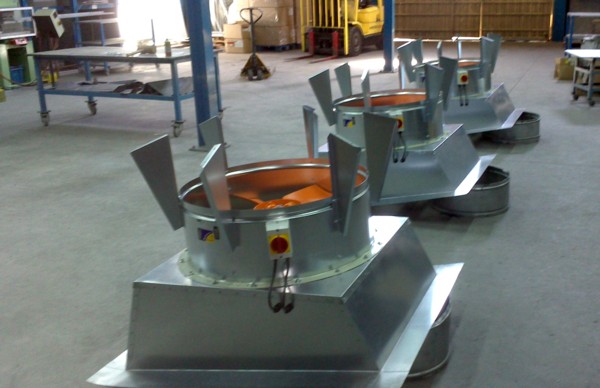

Una nave industrial ubicada en la provincia de Malaga, dedicada al montaje de cajas eléctricas, tiene graves problemas de acumulación calor en verano. Siendo el volumen total 5.970 m3 consideramos que serán necesarias 10 renovaciones de aire a la hora para eliminar el calor bajo cubierta. La mejor opción es la instalación de tres extractores de cubierta de gran caudal modelo ATOSDIN-800-8T-1.

Las características técnicas de los extractores son las siguientes :

Ventiladores helicoidales murales o tubulares. versión PL equipados con hélice de plástico y versión AL equipados con hélice de aluminio.

Ventilador:

– Dirección aire motor-hélice

– Hélices versión PL en poliamida 6 reforzada con fibra de vidrio y versión AL en fundición de aluminio. Los modelos HCT-40-2T y HCT-45-2T sólo en versión AL

– HCH: Aro soporte en chapa de acero

– HFT: Aro soporte en chapa de acero con doble brida y prensaestopas para entrada de cable

– HCT: Envolvente tubular en chapa de acero con caja de bornes exterior

Motor:

– Motores eficiencia IE-2. excepto potencias inferiores a 0.75 Kw. monofásicos y 2 velocidades.

– Motores clase F. con rodamientos a bolas. protección IP55. excepto modelos monofásicos desde el tamaño 45 hasta el tamaño 56. protección IP54. De 1 ó 2 velocidades según modelo

– Monofásicos 230V-50Hz. y trifásicos 230/400V-50Hz(hasta 5.5CV) y 400/690V-50Hz(potencias superiores a 5.5CV)

– Temperatura de trabajo : -25ºC+ 50ºC

Acabado:

– Anticorrosivo en resina de poliester polimerizada a 190ºC. previo desengrase alcalino y pretratamiento libre de fosfatos.

Bajo demanda:

– Dirección aire hélice-motor.

– Hélices reversibles 100%.

– Bobinados especiales para diferentes tensiones.

– Certificación ATEX Categoría 2

Velocidad 720 r.p.m.

Potencia 0,75 kW.

Caudal 22.000 m3/h.

Nivel presión sonora 71 dB(A)

Una vez diseñadas y fabricadas las bases de sujeción a cubierta a la medida del tejado de nuestro cliente, montamos los extractores dinámicos mediante brida de asentamiento con 16 tornillos M10.

A continuación se instalan los cuellos de acero galvanizado, atornillados al aro de la brida de asentamiento. En este cuello se montan las escuadras de sujeción del tapa aguas.

Una vez instalados los conmutadores de seguridad paro-marcha que evitaran posibles riesgos laborales, se coloca el tapa aguas antirebocante con cono inverso inferior para evitar perdidas de carga.

A continuación el departamento de calidad verifica las unidades comprobando medidas, funcionamientos y consumos. Una vez registrados e identificados los grupos de ventilación dinámicos de gran caudal por cubierta, se paletizan para su envió a nuestro cliente.